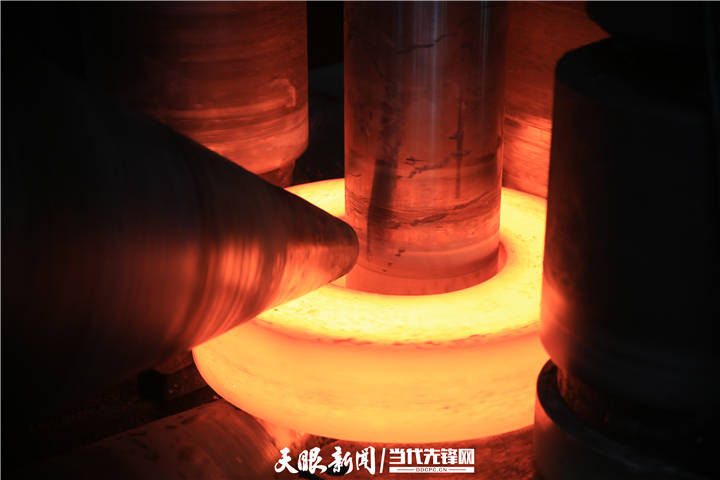

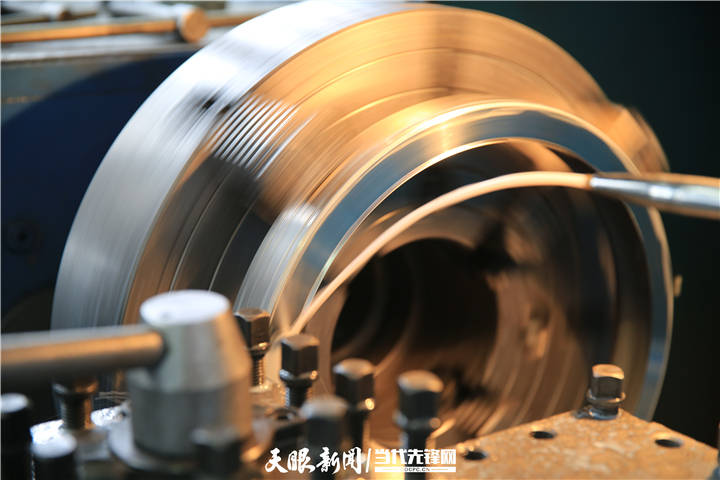

在充满轰鸣声的车间内,高达数米的巨型机器用钢铁巨爪,将煅烧好的钢材钳住放置在平台上,厚重的液压机锻锤沉沉下落,重击之下的钢材,褪去一层黑色的“外壳”,如焦糖一般缓慢形变,露出熔岩般光亮的橙色,一件环形金属制作的产品初见雏形……

2022年1月13日,记者来到贵州航宇科技发展股份有限公司,公司党总支书记、董事、副总经理刘朝辉介绍,这里所使用的“大型复杂异型环件成形成性一体化轧制关键技术”,大范围的使用在民用航空发动机的机匣生产。作为航空发动机的核心部件,机匣不仅结构较为复杂、精度要求高,更要能历经极端温度、压力条件下高强度的考验。

通过该技术,能够使大型复杂环件,精确一体成型,钢材中蕴含的贵重金属,均匀分布至整个材料,具备优异的组织性能。同时,后期机加工量小,缩短了生产时间,也避免因焊接部位成为部件的薄弱环节,使整体强度更强、精度更高。

“由于锻件一次成型,大量节约生产的全部过程中贵重材料消耗。材料的利用率从3%至10%,上升到25%至30%,大大降低生产所带来的成本。”刘朝辉说,这样的核心技术优势,得益于公司长期以来坚持的科学技术创新战略。

通过“产学研+自主创新”,公司逐渐完备和优化研发体系、搭建多层次研发平台。刘朝辉介绍,一方面,公司每年组织技能人才的能力测评,将技术水平与收入待遇直接挂钩,打通技能人才的成长通道,激励内部人才提升和创新;另一方面,公司积极招人引智,配套人才政策及股权、期权激励,让“外脑”安心落户贵阳。目前,公司从国内航空航天大型国有企业引进中高层管理人员及技术专家人才15人,培养建设技术开发队伍37人。

同时,公司联合西北工业大学、浙江大学、北京科技大学、中国航空制造技术探讨研究院、钢铁研究总院、中科院金属所和热物理研究所等国内一流的科研院所、大学,开展紧密的产学研合作,建立了国家级企业技术中心、省级工程技术研究中心、航空材料检验测试CANS实验室等科研平台,并搭建新材料应用、近净成型技术应用、数字化制造过程控制、民用航空发动机锻件集成制造技术四大研发平台,形成十大系列核心技术,产学研高效互动,成果转化迅速。

通过不断的提高研发实力,公司成为全世界六大航空发动机制造商的供方,并配套全系金属材料的锻件制造企业,签订长期供货协议,在产品制作的完整过程的数字化、智能化等方面取得了较大的突破,成为国内航空锻造领域的骨干企业,从“并跑”实现“领跑”。作为国家企业技术中心,公司主持编制了国家标准3项,行业标准1项,参与国家标准编制7项,拥有发明专利58件。

2021年,公司成功登陆科创板,成为贵州省首家科创板上市企业。先后荣获国家高新技术企业、国家首批专精特新“小巨人”企业、全国中小企业“十大”创新之星、国家知识产权优势企业、全国工业品牌培育示范企业、国家级智能制造试点示范企业、贵州省首批创新型领军企业等荣誉称号。

“去年12月,公司举行了第一次创新大会,通过设立‘创新基金’和技术‘揭榜挂帅’制度,进一步鼓励创新,使更多高品质人才不断聚集。未来,公司将持之以恒创新技术,建设成为国内一流、国际领先的航空发动机环形件制造中心,服务国家重大装备需求!”刘朝辉说。